“知行合一 坚韧不拔”的企业作风是山西建投铁军的精神底色,也是指导实践的行动准则。它贯穿于项目攻坚的每一个环节,体现在管理革新的每一处细节,推动企业在高质量发展的道路上行稳致远。

今天,让我们通过山西建投钢构科工公司的生动实践,探寻“知行合一 坚韧不拔”的企业作风如何指引企业在智能制造中砥砺前行。

知行合一 解锁实践突围密码

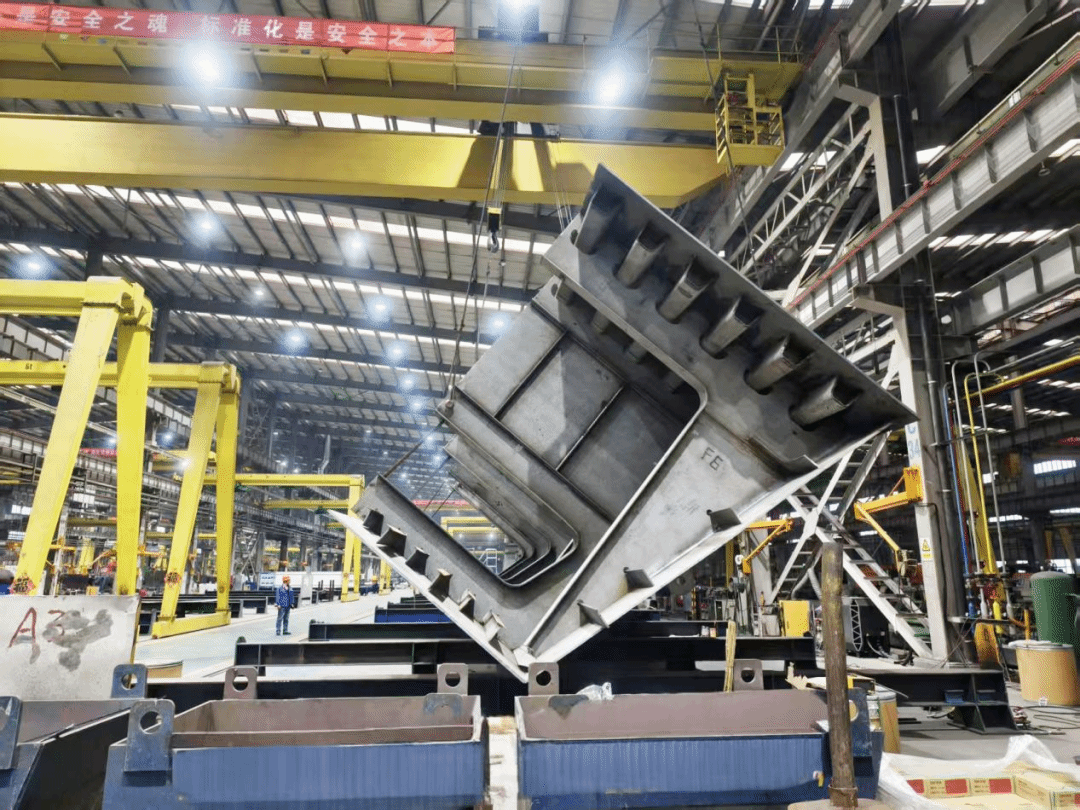

2025年10月,面对大同市黄花产业园涉铁工程钢箱梁桥生产的紧迫节点,公司将对智能制造的理论认知转化为毫米级精度的实践突破。技术团队精准洞察“串联作业”的效率瓶颈,集中攻关,重构“并联作业”工序,使得切割、焊接、检测等环节从“排队等待”转变为“协同并进”。智能装备是精益生产的坚实保障,机器人焊接臂以毫米级的重复定位精度在钢箱梁接缝间游走,利用激光切割机将下料误差严格控制在毫米级,以“知”的深度有力支撑起“行”的精度。

钢箱梁在智能制造车间加速制作

钢箱梁桥生产启动时,计划节点为30天,而实际制作仅用25天便顺利完成。项目团队启动“白+黑”攻坚模式:白天,车间内激光切割机的光束与机器人焊接臂的火花交织,奏响了智能制造交响曲;夜晚,行车吊装的轰鸣声与打磨机的嘶鸣声续写深夜进行曲。其间,团队克服超大件运输的难题,当天最高发运量达28车,最终在3天内将1400余吨的转体桥箱体按时发运到项目现场,以实际行动诠释“铁军的‘韧’,就是把‘不可能’的边界再往前推一推。”

钢箱梁装车完毕,即将发运到项目施工现场

知行共融 践行使命勇毅担当

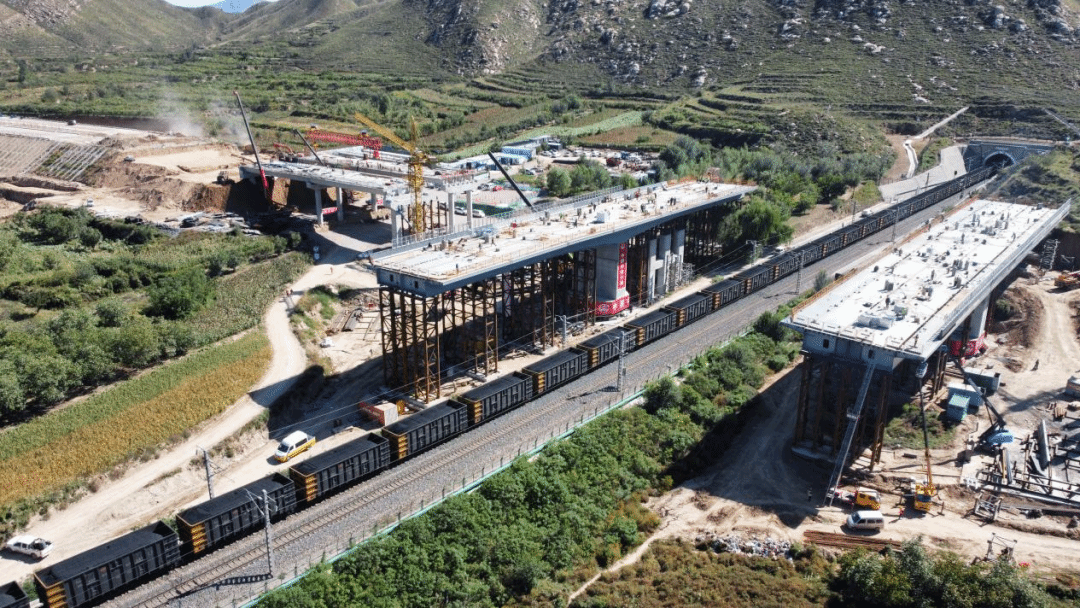

忻原大道跨朔黄铁路钢箱梁立交桥项目现场

时间回到2022年8月下旬,公司接到忻原大道跨朔黄铁路钢箱梁立交桥专业施工任务:需在40余天内完成转体桥深化设计、制造、运输、安装全流程。该转体段长112米、宽17.45米,采用2×56米单箱双室直腹板箱形截面钢箱梁,单幅转体总重达2900吨,还需实现双幅同步转体。一连串硬核指标背后,是一场与时间赛跑、同技术较劲的攻坚战。

没人喊“紧迫”,却人人攥紧了“进度表”。工作小组在调度室挂出生产布置图,把每一步节点标得清晰醒目;技术骨干埋在图纸堆里,用红笔圈出关键参数,反复推演优化方案;质检员钻进4米高的梁体深处,趴在狭窄空间里用检测仪逐段校准焊缝,确保每一处衔接都精准达标。从管理层到一线工位,人人用行动作答。这种“知任务之重,便行攻坚之实;知技术之难,便行突破之举”的自觉,正是“知行合一”在钢构科工最鲜活的实践——而这份实践,很快转化为项目推进的强劲动能。

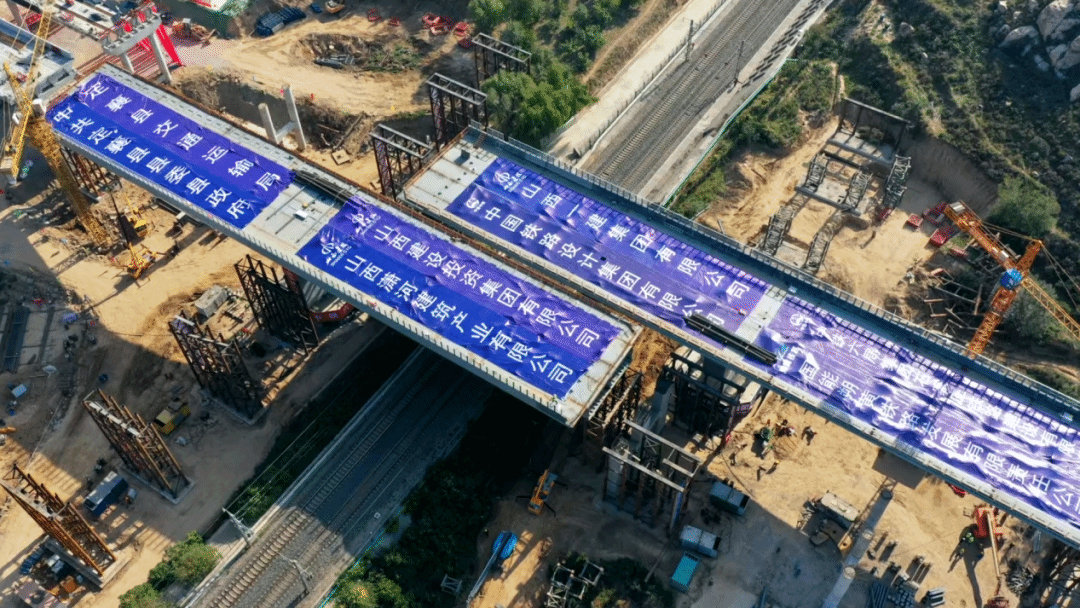

忻原大道跨朔黄铁路钢箱梁立交桥转体现场

这份全员践行的“知行合一”,让攻坚力量精准聚焦全流程各环节:材料保障环节跑出加速度,5天内桥梁制作材料全部到位,15天完成3000吨原材料的抛丸预处理及下料;将74块钢箱梁、6块盖板通过80趟运输精准送达现场;质量管控环节精益求精,车间制作一级全熔透焊缝达3890米,现场安装一级焊缝达2262米,总计6152米焊缝均达标准。全体人员以工匠精神锚定“高效”与“高质”,最终在40余天内圆满完成制作安装全流程,不仅实现2900吨级双幅同步转体,更以零差错的施工质量,跑出了项目建设的“加速度”。

坚韧不拔 铸就攻坚克难脊梁

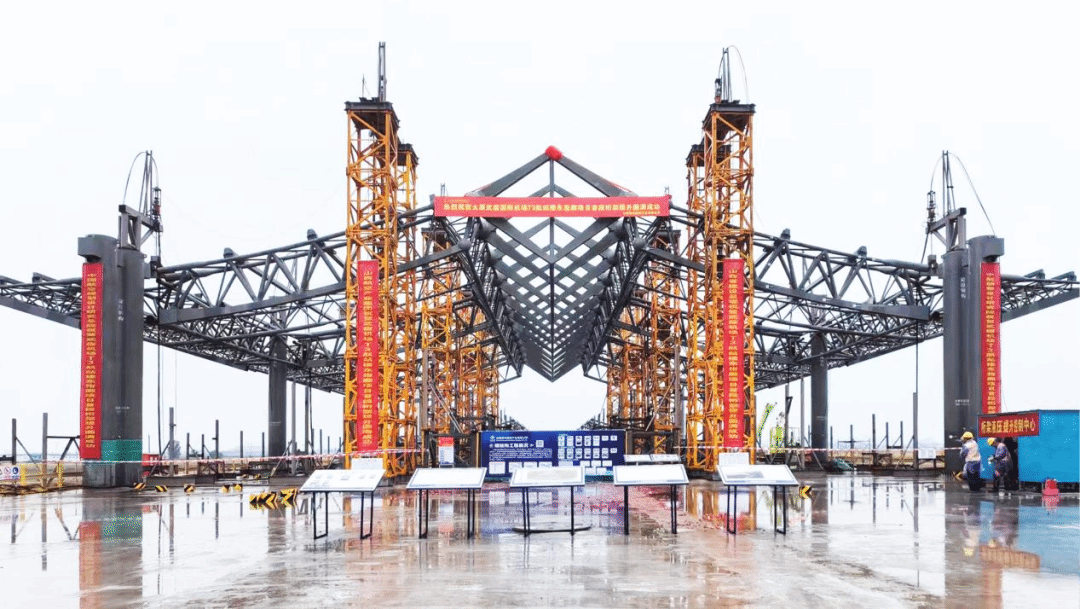

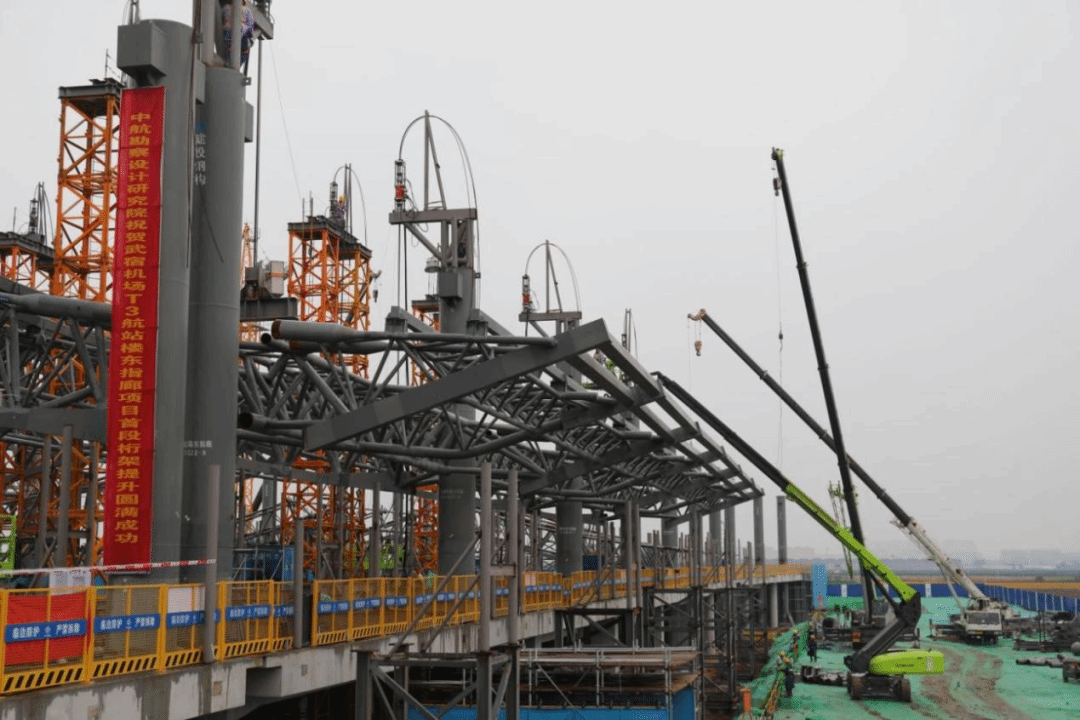

太原武宿国际机场T3航站楼东指廊项目屋盖桁架首段提升圆满成功

太原武宿国际机场改扩建工程T3航站楼东、西指廊项目,是公司钢结构智能制造车间2024年度核心重点项目,也是机场三期改扩建工程的关键环节与难点所在。该项目围绕中心呈左右对称形式,单指廊钢结构东西长422米、南北长308米,结构高度(屋盖最高点标高)29.88米,建筑面积45320.5平方米,东、西指廊总用钢量超16000吨;主要结构由下部支承柱与上部自由曲面屋盖桁架组成,屋盖采用倒三角桁架(含圆管、箱型两种截面),最大跨度48米,局部布置焊接球节点。

现场进行桁架拼装作业

项目推进过程中面临三大核心难点:一是桁架节点焊接精度要求极高,施工中易出现变形问题;二是22次桁架提升作业需与加工、安装环节紧密衔接,作业窗口期十分紧张;三是施工区域紧邻机场现有运营设施,既要保障吊装作业安全与旅客正常通行,又要确保屋盖拼装的同步性。为保障项目顺利推进,团队紧盯“20余个大小节点、22次桁架提升”这一核心任务,秉持“以小节点完成保障大目标实现”的理念,细化制定月、周、日施工计划表与人机物料清单,安排专人在现场盯点跟进,动态调整车间加工顺序及构件分区域发运节奏。

面对高强度的项目挑战,团队以“把办公室搬到车间,问题不解决不撤场”为行动准则,组织跨部门围图会商,确保设备24小时轮班运转,最终不仅成功攻克了项目中的“硬骨头”,更提炼出“问题、方案、成效均在一线落地”的工作方法,铸就了“越是艰险越向前”的奋斗风骨,为公司后续承接类似项目积累了宝贵的实战经验。

百炼成钢 筑牢质量交付双底线

2025年7月,公司在交口县国能中能100MW风电+储能项目中再破关键节点——16台风机已全部完成安装,为项目并网发电筑牢基石。其中,作为项目攻坚核心的16套风力发电机组塔筒,由公司钢结构智能制造车间独立承接生产与运输全链条任务,直面“超大体量+超高精度”双重考验。

制作完成的塔筒,即将发运到施工现场

这批塔筒单套总高140米,采用6段式高精度模块化设计,法兰最大直径达5.65米,16套总重量约8000吨,相当于约6000辆家用轿车的总重量。庞大尺寸与重量背后,是对质量零偏差与交付零延误的高标准要求。

正在车间进行制作的塔筒

为筑牢质量防线,车间以精细化筹备为抓手构建全流程管控体系:在原材料入库环节,实行三方联合检验机制,有效杜绝不合格原料流入。核心生产过程中,纵环缝焊接实行100%无损探伤,确保塔筒椭圆度和直线度误差远低于国家标准,实现了焊接零缺陷,以毫米级较真诠释“百炼成钢”的精度追求。

面对工期压力,车间以“炼”字为要,筑牢质量与交付双底线:实行“两班倒”24小时作业模式,技术骨干驻场实时解决工艺难题,最终,16套塔筒全部达到项目高标准要求,如期交付安装现场。

这场跨越生产、检测、运输的“淬炼之旅”,让8000吨钢铁化为支撑风电项目的硬核骨架,更以“百炼成钢”的实践印证:质量交付底线不是被动坚守,而是在每一次工序打磨、每一轮细节较真中主动铸就,这也正是公司塑造“坚韧不拔”品格的生动写照。

每一个项目高效落地、每一份订单圆满交付,都是“知行合一”的鲜活注脚。公司用行动印证:“知行合一、坚韧不拔”是熔铸于血脉的基因——以认知深度拓展实践边界,以坚韧品格夯实攻坚根基。在制造强国的壮阔征程上,他们既以钢铁构件撑起工程项目的硬核骨架,更用匠心精神诠释国企担当,为企业高质量发展贡献坚实有力的“钢构力量”。